當前製造業與供應鏈廠商面對訂單客戶少量多樣、交期短的需求,再加上ESG(環境、社會責任、公司治理)受到國際市場關注,以往對於數位轉型較保守的態度逐漸改觀,加速採用新興資訊科技建構工業物聯網(IIoT)、開展人工智慧(AI)應用,期能突破生產力與營運效率瓶頸,進而開創全新商業模式,實踐智慧製造的願景。

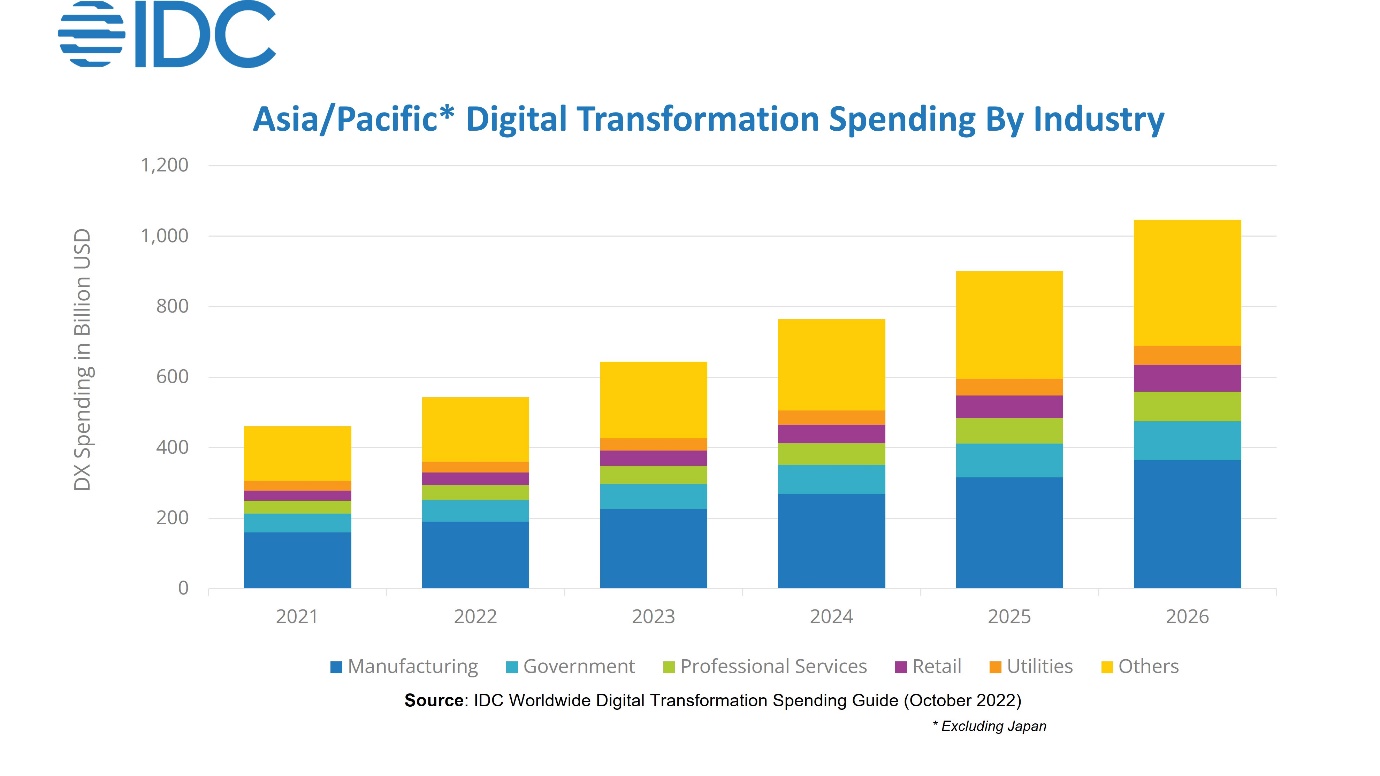

根據IDC(國際數據資訊)日前最新發布的全球數位轉型支出指南(Worldwide Digital Transformation Spending Guide)預估,2022年亞太地區(不包括日本)的數位轉型支出將達到5,430億美元,較去年(2021)同期增長約18%。其中佔比最高的產業為製造業(35%),重點在於引進機器人技術、自主操作、根本原因分析,以提高附加價值並降低運營成本,預估未來4年將以21%的年複合成長率持續發展。由此可發現,投入資源推動組織邁向智慧化已成製造業明顯的趨勢。

就台灣AI市場來看,IDC台灣企業應用資深研究經理蔡宜秀表示,企業在人工智慧技術的預算支出於今年(2022)年將達到3.65億美元,以金融服務、製造與零售流通業的AI應用需求最高。工研院資通所副所長花凱龍在公開演講亦指出,高科技製造業、銀行、健康照護對於AI應用積極度較高,甚至有57.6%企業表示疫情加速了AI應用的導入,盼藉由機器學習平台、MLOps技術,達到提升工作效率、創造利潤與控制成本的目標。

根據IDC最新發布的全球數位轉型支出指南預估,2022年亞太地區(不包括日本)的數位轉型支出將達到5,430億美元,其中佔比最高的產業為製造業(35%),未來4年將以21%年複合增長率增長持續投入發展。(資料來源:www.idc.com)

根據IDC最新發布的全球數位轉型支出指南預估,2022年亞太地區(不包括日本)的數位轉型支出將達到5,430億美元,其中佔比最高的產業為製造業(35%),未來4年將以21%年複合增長率增長持續投入發展。(資料來源:www.idc.com)

實際上,為推動台灣AI發展,政府早在2017年就已宣示為台灣AI元年,並且於2018年年初推動第一階段4年期(2018年至2021年)的「台灣AI行動計畫」,全面啟動產業AI化。花凱龍說明,第二階段的行動計畫預計將在2023年初啟動,將以「可解釋、負責任的AI」為主軸,推動更多中小型場域得以落實應用。並且透過一站式平台,整合聯邦式學習、AutoML、自主監督式學習與遷移式學習等技術,讓IT/OT團隊以Low Code/No Code方式降低操作技能門檻,加速運用AI解決產業困境。

演算分析建議最佳配方改善製程

AI應用系統的基礎,不僅得仰仗Big Data、先進演算法、強大運算效能,亦須現場工程師的領域知識與經驗設置製程參數,也因此開發設計過程相當耗時費力。近幾年工研院針對智慧製造,已陸續研發出製程分析與配方參數最佳化、工業機器人自主學習、工業視覺瑕疵檢測等應用案例。工研院研發團隊以大量模擬資料先行建立演算模型,再餵入生產線實際運行產生的資料,調整與修正誤差值,計算出最佳製程參數建議,以改善原有製程,同時幫助業者探索從未接觸過的製程配方,節省能源消耗與成本支出。

製造業面對市場少量多樣生產需求,若未能提升自動化程度,恐難以鞏固競爭力。花凱龍指出,工業機器人自主學習技術有助於減低勞力密集且重複性工作負擔,運用模擬器產生3D堆疊與2D影像場景資料,經由Fast SQNet訓練完成之神經網路模型,快速穩定地推論取物點,成功率可高達九成以上。 至於工業視覺瑕疵檢測技術,主要是為了輔助印刷電路板(PCB)業者把關品質。花凱龍說明,以往PCB業者為進行嚴格的品質管理,普遍應用自動光學檢測(AOI)設備進行瑕疵檢測,並且會將靈敏度調整到最高,造成高誤判的狀況,須仰賴大量人力進行複檢。「工研院研發團隊藉由PCB業者累積上百萬張瑕疵影像來訓練模型,運用AI技術賦予瑕疵檢測設備機器視覺自主學習的能力,能有效協助產線的檢測員減少57%篩檢工作,更讓產線由抽檢提升為全檢,自主判斷產品是否有瑕疵的正確率超過99.95%。」

一站式自動化平台補強技能落差

隨著AI持續進化,加速落地已成為當前發展首重任務,花凱龍指出,AI治理/負責任的AI、少量資料學習、自動化機器學習的AI平台,可說是為關鍵要點。他進一步說明,由經濟合作與發展組織(OECD)國家倡議所成立的全球人工智慧合作夥伴關係(GPAI),旨在促進全球AI發展與應用,並符合人權、包容、多樣性、創新、經濟成長等原則,對於負責任地採用AI提供支持與指引。2020年11月,GPAI資料治理工作組發表資料治理架構報告,用以說明資料治理對AI的重要性,並針對全球的資料治理、AI治理,給予相關政策指南與規範,範疇涵蓋模型訓練與測試、演算輸入與輸出的資料、擴展資料生態系。

少量資料學習主要是為了因應特定場域無法蒐集龐大資料量,可藉由少量資料學習技術來解決,以自監督學習訓練預先產出模型,輔以少量標註資料、遷移式學習技術再訓練,經過反覆微調讓中小型場域部署應用。此外,一站式自動化機器學習平台,藉由提供Low Code/No Code整合式系統補強技能落差、加速AI應用落地,才得以讓製造業逐步落實智慧化的願景。

AI工具輔助控制成本

儘管AI應用的演算法技術發展逐漸成熟,工廠營運環境產生的資料不具備標準化、缺乏數位專才,始終是企業推動智慧製造計畫主要的障礙。Rockwell智慧製造應用發展經理王展帆認為,正確的做法應建構資料中台,讓異質資料格式得以正規化存放,同時建立標準存取準則,讓製程、品管工程師等現場人員無須學習撰寫程式碼,依據資料擷取、儲存、使用、分析的流程規範,即可運用資料中台的分析功能輔助工作任務。

Synergies(訊能集思)創辦人暨執行長張宗堯指出,台灣目前提供AI技術的廠商,主要是提供AutoML產品與系統整合服務,但現階段有能力運用AutoML工具建模型的人才仍為資料科學家,Synergies的理念則是打造內建演算規則的平台,讓企業無須高薪挖角資料科學家,只為了撰寫解析特定應用場景的演算模型,而是藉由AI平台讓第一線工作者能夠自行建立分析規則,解答日常工作遇到的問題。

此外,工廠環境除了藉由AI應用改良常見的瑕疵檢測、預防性維修、參數組合最佳化等問題,亦可提升設備機台的自動化能力。只要利用無須撰寫程式碼的機器人流程自動化(RPA)平台,把工作流程執行動作轉化為圖形化元件,現場操作人員透過瀏覽器以拖拉方式預先錄製操作腳本,即可讓設備機台的工業控制電腦自動輸入製程配方參數,藉此避免人為疏失、提高營運效率,亦可間接降低成本支出。